Jetzt Anfrage senden

iHF AT5/AT10 Hochleistungs-Zahnriemenscheibe für Kraftübertragung

Productfeatures:

Hochleistungs-Synchronriemenscheiben für die Kraftübertragung werden aus hochfesten, verschleißfesten Werkstoffen wie legiertem Stahl und Aluminiumlegierungen gefertigt und gewährleisten so eine lange Lebensdauer auch unter hohen Belastungen und Drehzahlen. Dank ihrer Fertigung nach strengen Präzisionsstandards weisen sie exakte Zahnprofile und Teilungen auf und verbessern dadurch die Übertragungsgenauigkeit und -stabilität.

Um den vielfältigen industriellen Anforderungen gerecht zu werden, sind diese Riemenscheiben in verschiedenen Ausführungen erhältlich, darunter unterschiedliche Zahnprofile, Teilungen, Durchmesser und Breiten. Ihr Verzahnungseingriff mit Zahnriemen ermöglicht eine hocheffiziente Kraftübertragung – typischerweise über 0,98 – und gewährleistet gleichzeitig einen schlupffreien Betrieb sowie präzise Übersetzungsverhältnisse, die für eine kontrollierte Drehzahl und ein präzises Drehmoment unerlässlich sind.

Die verstärkten trapezförmigen Zahnriemenscheiben der AT-Serie, eine Weiterentwicklung der T-Serie, zeichnen sich durch eine optimierte Zahngeometrie und verbesserte Materialien aus. Sie bieten höchste Zuverlässigkeit und Leistung in anspruchsvollen Industrieumgebungen mit hohen Drehmomenten.

Zahnriemenscheibe AT5/AT10

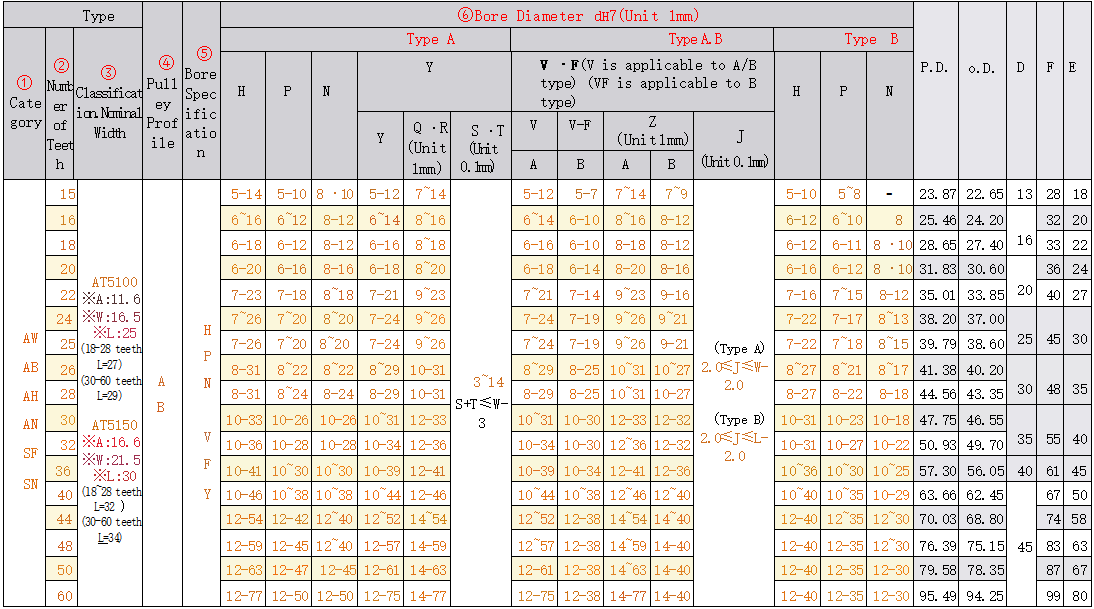

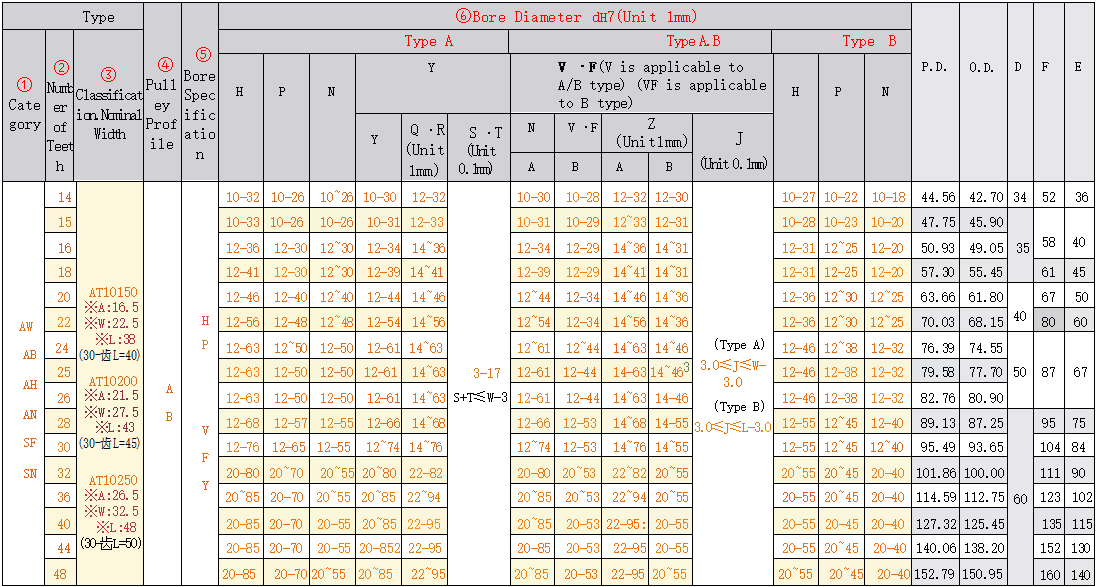

| Typ | Material | Oberflächenbehandlung | |||||

| AT5 | AT10 | Rolle | Flansch | ||||

| Bandbreite: 10 mm | Bandbreite: 15 mm | Bandbreite: 15 mm | Bandbreite: 20 mm | Bandbreite: 25 mm | |||

| A: 11,6 B: 16,5 L: 25 (27/29) | A:16,6 B: 21,5 L: 30 (32/34) | A: 16,5 B: 22,5 L: 38(40) | A: 21,5 B: 27,5 L: 43(45) | A: 26,5 B: 32,5 L: 48(50) | |||

| AW**AT5100 | AW**AT5150 | AW**AT10150 | AW**AT10200 | AW**AT10250 | 6061 | 6061 | Natürliche Anodisierung |

| AB**AT5100 | AB**AT5150 | AB**AT10150 | AB**AT10200 | AB**AT10250 | Schwarzeloxieren | ||

| AH**AT5100 | AH**AT5150 | AH**AT10150 | AH**AT10200 | AH**AT10250 | Harteloxieren | ||

| AN**AT5100 | AN**AT5150 | AN**AT10150 | AN**AT10200 | AN**AT10250 | Nickelplattierung | ||

| SF**AT5100 | SF**AT5150 | SF**AT10150 | SF**AT10200 | SF**AT10250 | S45C | SPCC | Schwarze Oxidbeschichtung |

| SN**AT5100 | SN**AT5150 | SN**AT10150 | SN**AT10200 | SN**AT10250 | Nickelplattierung | ||

Zahnriemenscheibe AT5/AT10

Zahnriemenscheibe AT5/AT10

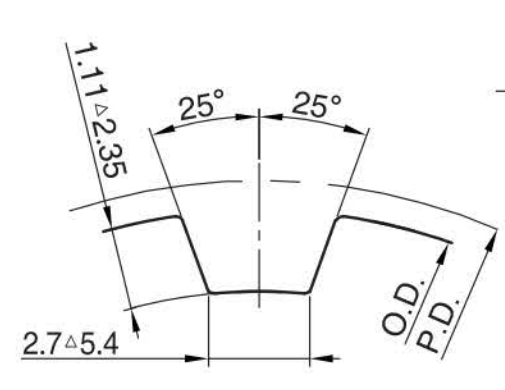

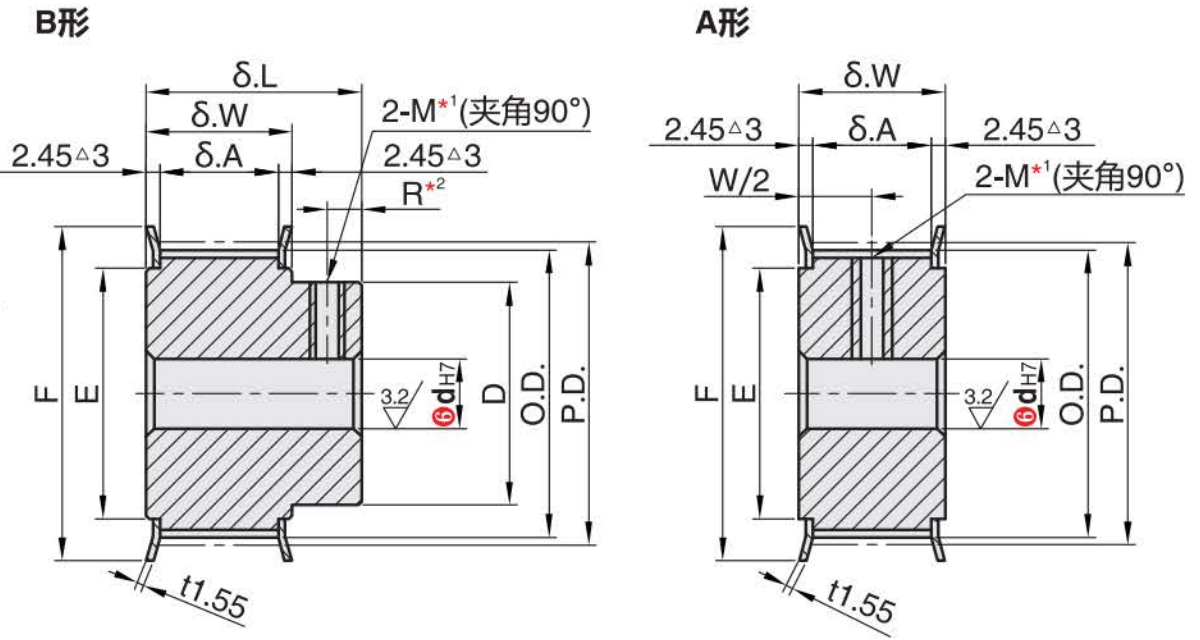

④ Riemenscheibenprofil

Die Abmessungen der Zahnrillen variieren geringfügig je nach Zähnezahl. AT5 Zahnteilung (5 mm); AT10 Zahnteilung (10 mm);

Die Zahl nach dem Dreieck in der Abbildung kennzeichnet den Typ AT10.

Bei den Wellenlochspezifikationen H (rundes Loch), V, F (abgestuftes Loch) und Y (abgestuftes Loch an beiden Enden) gibt es keine Gewindelöcher.

Die Innenseite der Wellenbohrung darf nicht oberflächenbehandelt sein.

AT5: R=4 (Zähne 15-16); R=5 (Zähne 18-28);

R=6 (Anzahl der Zähne 30-60);

AT10: R=8 (Zähneanzahl 14-48)

* Bei Riemenscheiben vom Typ A und Wellenlöchern P oder N befinden sich die beiden Gewindelöcher etwa 120° bzw. 90° von der Mitte der Zahnnut entfernt.

-

*

-

*

-

*

-

-

EN

EN Angebot anfordern

Angebot anfordern