Mehr erfahren >

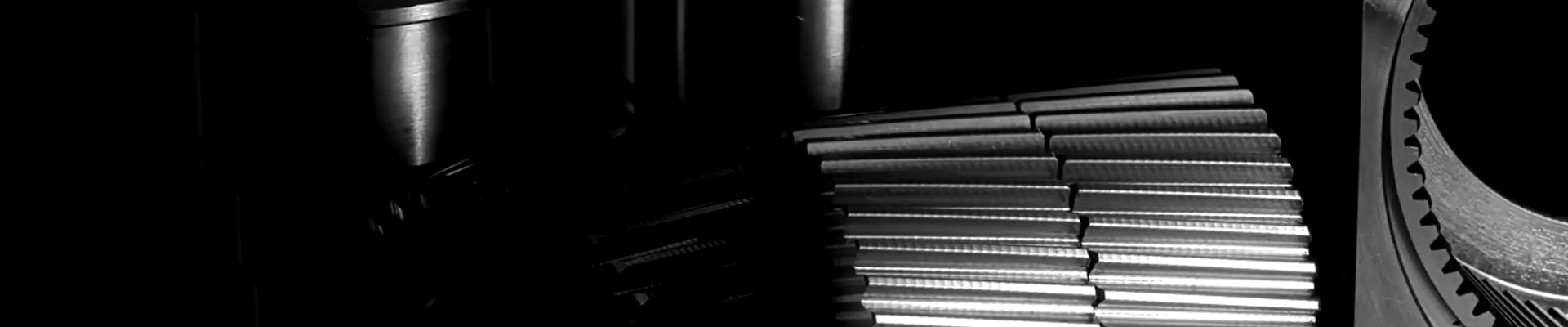

Planetengetriebe beim Präzisionsrotationsstanzen: Verbesserung der Spannungsregelung und Druckregistriergenauigkeit Anwendungsszenario

Ein führender Anlagenhersteller in der Weiterverarbeitungsindustrie hatte mit seiner 10-Stationen-Rotationsstanzmaschine, einem Flaggschiff der Branche, ständig Probleme. Bei Hochgeschwindigkeitsbetrieb traten leichte Spannungsschwankungen in den Ab- und Aufwickelsystemen auf, die zu einer Instabilität der Materialbahn führten. Dies führte zu ungleichmäßiger Druckregistergenauigkeit und gelegentlichen Materialverformungen, insbesondere bei der Verarbeitung schwerer Papierrollen über 800 kg. Die wiederkehrenden Probleme führten zu erhöhten Makulaturraten und einer eingeschränkten Gesamtanlageneffektivität.

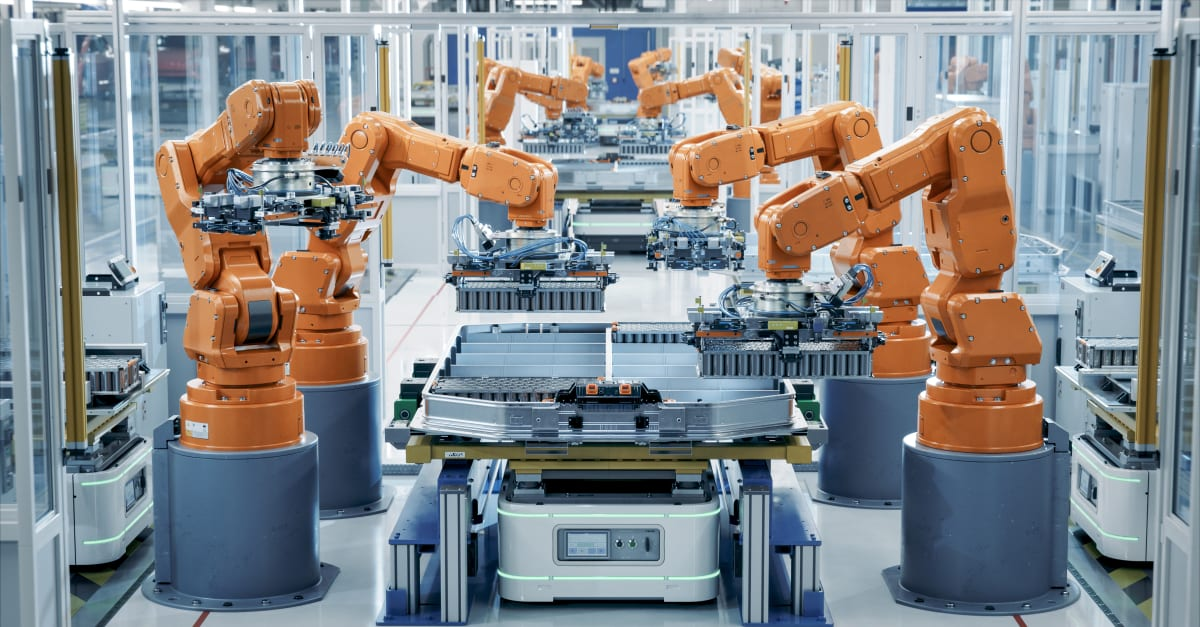

Technische Umsetzung

Das Ingenieurteam erkannte, dass das Hauptproblem in den dynamischen Reaktionseigenschaften der Antriebssysteme lag. Nach gründlicher Evaluierung integrierte es Planetengetriebe der PX-Serie sowohl in die Abwickel- als auch in die Aufwickelstationen und schuf so eine synchronisierte Antriebslösung.

Die Planetengetriebe ermöglichten drei entscheidende Leistungsverbesserungen:

1. Überlegene Drehmomentdichte Die PX-Serie bietet im Verhältnis zu ihrer kompakten Größe ein außergewöhnliches Drehmoment und ermöglicht so einen stabilen Betrieb auch unter Höchstlast. Diese hohe Drehmomentkapazität sorgt für eine konstante Bahnspannung bei Beschleunigung, Verzögerung und plötzlichen Betriebsänderungen.

2. Präzise Bewegungssteuerung: Mit einer Positioniergenauigkeit von ±1 Bogenminute und nahezu spielfreiem Getriebe ermöglichten die Reduzierstücke eine Steuerung des Materialvorschubs im Mikrometerbereich. Diese Präzision führte direkt zu einer verbesserten Registrierungsgenauigkeit, wodurch die Positionstoleranzen während der gesamten Produktion innerhalb von ±0,1 mm blieben.

3. Optimierung der dynamischen Reaktion Die hohe Torsionssteifigkeit und die optimierte Trägheitsanpassung der Reduzierstücke ermöglichten eine schnelle Reaktion auf Spannungsregelungsbefehle. Diese Fähigkeit erwies sich als entscheidend für die Aufrechterhaltung einer stabilen Bahnspannung bei Spleißvorgängen und plötzlichen Geschwindigkeitsänderungen.

Leistungsergebnisse

Nach der Integration der PX-Planetengetriebe wies die Stanzmaschine bemerkenswerte Verbesserungen auf:

· Registrierungsgenauigkeit: Verbessert von ±0,3 mm auf ±0,1 mm Konsistenz

· Stabilität der Bahnspannung: Wird während des Betriebs innerhalb von ±2 % des eingestellten Werts gehalten

· Maximale Betriebsgeschwindigkeit: Erhöht um 22 % bei gleichbleibenden Qualitätsstandards

· Ausschussrate: Reduzierung von 3,2 % auf 0,8 % der Produktionsleistung

· Energieverbrauch: Senkung um 18 % durch verbesserte Übertragungseffizienz

Technische Differenzierung

Im Gegensatz zur vorherigen Bohranwendung, bei der die Positionsgenauigkeit für einzelne Vorgänge im Vordergrund stand, unterstreicht diese Implementierung die Fähigkeiten der PX-Serie in der kontinuierlichen Prozesssteuerung. Die Reduzierstücke eignen sich hervorragend für Anwendungen mit dynamischem Spannungsmanagement, bei denen die Aufrechterhaltung konstanter Bahneigenschaften während des gesamten Produktionszyklus entscheidend ist.

Die Lösung zeigt besondere Stärken bei der Bewältigung der Herausforderungen, die mit der Konvertierung von Anwendungen verbunden sind:

· Bewältigung großer Trägheitsschwankungen bei Änderungen des Rollendurchmessers

· Aufrechterhaltung einer präzisen Geschwindigkeitssynchronisation über mehrere Stationen hinweg

· Bietet eine gleichmäßige Drehmomentübertragung ohne Rast- oder Resonanzprobleme

Abschluss

Der erfolgreiche Einsatz der Planetengetriebe der PX-Serie in dieser Präzisionsanwendung unterstreicht ihre Vielseitigkeit bei der Bewältigung komplexer Bewegungssteuerungsaufgaben. Durch die hohe Drehmomentkapazität für die Handhabung schwerer Lasten und die präzise Steuerung für die empfindliche Bahnführung ermöglichten diese Getriebe deutliche Verbesserungen sowohl der Qualität als auch der Betriebseffizienz.

Diese Fallstudie veranschaulicht, wie fortschrittliche Übertragungstechnologie die Leistung von Geräten in kontinuierlichen Prozessanwendungen verbessern kann, insbesondere wenn sowohl die Genauigkeit der Kraftübertragung als auch die dynamischen Reaktionseigenschaften für den Erfolg entscheidend sind.

Entdecken Sie Anwendungsmöglichkeiten: Unser Engineering-Team bietet Ihnen umfassende technische Unterstützung bei der Integration hochpräziser Antriebslösungen in Ihre Spezialgeräte.

EN

EN Angebot anfordern

Angebot anfordern